Lubrificação industrial

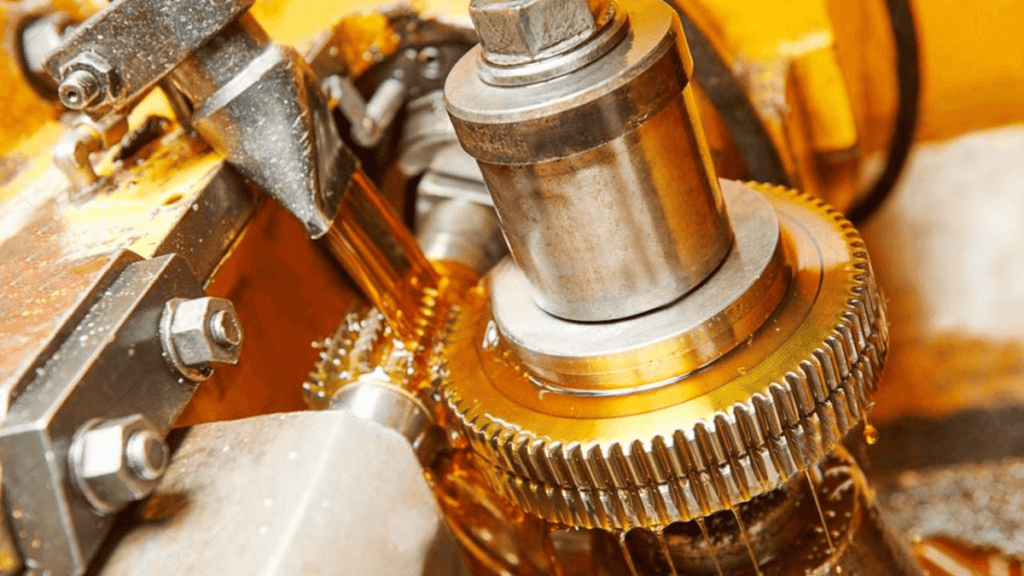

Todo equipamento que contém engrenagens e componentes interligados às máquinas de uma linha de produção necessita receber aplicação de graxas específicas para reduzir o atrito durante a movimentação, tornando-a mais fluida. Essa é a função da lubrificação industrial, uma das rotinas de manutenção do maquinário.

A falta de lubrificação nos componentes fragiliza as peças e aumenta o risco de acidentes, o que compromete a segurança dos operadores. Além disso, pode levar à perda de desempenho, pois as peças que não são lubrificadas na frequência adequada ficam mais sujeitas à oxidação e à corrosão.

Conheça agora mais sobre a lubrificação industrial, seus tipos, métodos e dicas de como realizá-la.

O que é e para que serve a lubrificação industrial?

O lubrificante industrial forma uma película protetora entre as superfícies de contato entre as partes móveis. Reduz, portanto, o atrito e o desgaste entre as peças de uma máquina ou equipamento.

A lubrificação industrial favorece a movimentação das peças, diminuindo a depreciação de máquinas e aumentando o desempenho. Ela consiste na aplicação de algum óleo lubrificante entre os componentes e peças dos equipamentos. Dessa maneira, uma fina película viscosa se forma e ajuda a reduzir o atrito entre as superfícies.

É feito da mistura de óleos e aditivos, combinação que permite determinar as suas propriedades, seu desempenho e sua vida útil. Seu uso se dá em diversos componentes de transmissão mecânica, como por exemplo: redutor, motor, rotor, rolamento, engrenagem, mancais e corrente.

Qual é a importância da lubrificação das peças?

A lubrificação das peças atua no controle da temperatura, absorvendo o calor gerado pelo atrito entre as superfícies de contato, além de auxiliar na refrigeração dos sistemas de transmissão industrial. Também atua na vedação, pois as graxas impedem a entrada de partículas sólidas estranhas. Enquanto os óleos impedem a entrada de outros fluidos nos componentes, sejam líquidos ou gases, o efeito da vedação também evita a perda de pressão dos motores.

Para mais, há proteção contra a corrosão e resistência a oxidação, visto que os lubrificantes evitam que materiais corrosivos entrem em contato direto com as peças metálicas. Outro benefício é a limpeza das peças, através da remoção de contaminantes que são carregados pelos lubrificantes durante a operação. Na transmissão de força em sistemas hidráulicos, a força é transmitida com o mínimo de perda através dos fluidos lubrificantes; e na redução de choques, o filme lubrificante tem a capacidade de absorver a energia do impacto entre superfícies sólidas.

Para garantir a qualidade da indústria, é necessário ter atenção à lubrificação industrial nas rotinas de manutenção. Afinal, esse é um dos cuidados responsáveis pelo bom funcionamento do maquinário, além da preservação da vida útil dos equipamentos.

Leia mais:

- O que é uma gaxeta?

- Graxas especiais: como escolher e aplicar?

- Benefícios dos lubrificantes na indústria

Se considerarmos que o setor de manutenção é o principal responsável por garantir o pleno funcionamento dos equipamentos, a lubrificação é um dos pilares para se garantir a qualidade total. Entretanto, muitas empresas agem só quando o equipamento para e tem falhas, isto é, reagem. Para isso, é necessário ter ferramentas certas, escolher o tipo e o método correto para usar os lubrificantes industriais.

As principais funções da lubrificação regular são:

- diminuir o atrito entre as peças;

- evitar quebras prematuras;

- reduzir ruídos;

- prevenir o aumento da temperatura;

- regular a troca de calor entre componentes;

- minimizar vibrações;

- prevenir a oxidação ou a corrosão precoces.

Quais são os tipos de lubrificantes industriais?

Na indústria, os lubrificantes industriais se classificam de acordo com seu estado físico:

- sólidos;

- líquidos;

- gasosos;

- pastosos.

Lubrificantes sólidos

Resistem a altas temperaturas (500ºC ou mais) e os mais comuns são: grafite, óxido de zinco (ZnO²), o talco, a mica, o bissulfeto de molibdênio (MoS²). São feitos para condições extremas, e se inserem entre os componentes das peças que trabalham em atrito.

A durabilidade desse tipo de lubrificante aumenta devido à adição de elementos aglomerantes que provêm um filme mais espesso e resistente. Possui a capacidade de se deformar sob cisalhamento com mais facilidade do que as superfícies que lubrifica.

Lubrificantes líquidos

Apresentam baixa viscosidade e perda de atrito. Dividem-se em três categorias: orgânico, mineral e sintético. O orgânico tem como base principal gorduras vegetais e animais, enquanto o óleo mineral é extraído do petróleo e usado na lubrificação de máquinas. Já os de base sintética são desenvolvidos em laboratório, com custo de produção mais elevado. Compostos por óleo básico e aditivo, são usados em componentes que demandam alta velocidade e carga.

Além disso, usar lubrificantes líquidos também produz baixa elevação de temperatura nos componentes do sistema de transmissão. Apresentam baixa viscosidade e, como resultado, baixa perda de atrito.

Lubrificantes gasosos

O lubrificante gasoso tem baixa capacidade de carga e necessita de componentes com bom acabamento. Recomenda-se em casos especiais, em que os filmes lubrificantes devem ser extremamente finos e não é possível usar um substituto de outro tipo. Os gases que normalmente se utilizam como lubrificantes são: nitrogênio e hélio.

Além de promoverem baixo atrito entre as peças, devido à baixa viscosidade, eles também podem trabalhar numa ampla faixa de temperatura. Sua aplicação se dá, por exemplo, em mancais aerostáticos.

Lubrificantes pastosos ou graxas

São utilizados quando óleos lubrificantes não conseguem parar no local necessário, criando uma boa lubrificação. O intuito é diminuir o atrito, o aquecimento, o desgaste e preservar da corrosão. Participam com 3% a 5% do mercado. Chamados de graxas, geralmente são mais gordurosos e utilizados como intermediários entre os líquidos e os sólidos.

A graxa é um tipo de fluido pseudoplástico, composta por óleo básico, aditivos e espessantes. Os espessantes são particulados sólidos, dispersos finalmente na graxa, e têm a função de aumentar a viscosidade dos óleos. É um dos componentes mais versáteis na lubrificação industrial. Aplicável em ampla faixa de temperaturas, velocidades e cargas, também é mais resistente a ambientes com contaminantes.

Lubrificação industrial e a composição dos lubrificantes

Os lubrificantes também recebem aditivos para melhorar as propriedades físicas ou mecânicas em certas aplicações. A base dos lubrificantes é o óleo básico, que compõe entre 75% e 99% do produto final e determina a viscosidade do lubrificante. Dessa forma, os óleos básicos são combinados para atingir a viscosidade desejada.

Os aditivos mais comuns são:

Anticorrosivo e antiferrugem

Evitam que as partes metálicas das peças sofram corrosão devido ao contato com o lubrificante. Possuem capacidade de neutralizar materiais ácidos, que causam a corrosão dos metais, ajudando na vida útil do ativo. Servem apenas para retardar o processo de oxidação do óleo básico, e a partir disso confere mais durabilidade ao lubrificante. Esse filme serve para proteger as partes metálicas do ataque da água e de sais dissolvidos nela, causadores da ferrugem. Os aditivos antiferrugem se ligam ao material metálico, formando um filme protetor. Já os anticorrosivos agem neutralizando ácidos que são formados, por exemplo, pelo enxofre e nitrogênio presentes em combustíveis.

Desemulsificante

O desemulsificante serve para separar essas duas substâncias e garantir a qualidade do lubrificante. Os lubrificantes, que têm óleos como base, podem acabar sofrendo contaminação por outros líquidos, como a água. As emulsões são misturas de líquidos que, a princípio, são imiscíveis, isto é, não se misturam.

Dispersante

O dispersante tem a função principal de manter os lubrificantes livres das reações dos óleos com outras substâncias dispersas. Isso evita que elas formem depósitos e mantém a superfície interna do equipamento limpa.

Detergente

O detergente reage com ácidos corrosivos, lodo e outras substâncias que criam subprodutos que contaminam o óleo e os mantêm solúveis no lubrificante. Mais comum entre os aditivos, serve para limpar o sistema, mantendo a partícula insolúvel, minimizando o acúmulo de substâncias indesejáveis.

Antiespumante

A espuma se forma devido à agitação do óleo, que acaba por se misturar com o ar. As bolhas são prejudiciais por causarem falhas na película de óleo que reveste a superfície da peça lubrificada. Como resultado, as superfícies ficam desprotegidas nos pontos das bolhas. Em outras palavras, ficam vulneráveis ao contato direto entre elas.

O antiespumante age prevenindo a formação de espumas persistentes no interior do lubrificante e acelera o colapso das bolhas que já estão presentes nele. Tem como intuito evitar que o processo de ferrugem atinja as peças. Esse aditivo é comum nas máquinas com contato direto na água.

Aditivos de suporte de alta pressão e de proteção contra o desgaste na lubrificação

A ação dos aditivos de proteção contra o desgaste é similar, pois produzem também um filme protetor que evita o contato direto entre as superfícies das peças. Os aditivos de extrema pressão reagem com estas superfícies para formar uma película protetora substituta que proteja a peça. Se a pressão dentro dos componentes lubrificados for muito alta, ela leva à ruptura do filme de proteção formado pelo lubrificante sobre a superfície sólida da peça.

Quais são os tipos de lubrificantes?

Existem três tipos principais de lubrificantes:

Lubrificante sintético

Os lubrificantes sintéticos são o produto da modificação química do petróleo, processo mais complexo que o refino aplicado nos lubrificantes minerais. Sendo assim, os óleos sintéticos têm custo maior. Entretanto, têm maior qualidade em suas propriedades físico-químicas. O lubrificante sintético tem maior capacidade de neutralizar ácidos, sua viscosidade é mais estável e seu filme lubrificante é mais resistente à pressão.

Lubrificante semissintético

O lubrificante semissintético é feito a partir da mistura de lubrificantes 100% sintéticos com lubrificantes minerais. Ele apresenta características intermediárias entre os lubrificantes sintéticos e os minerais, tanto em relação às propriedades físico-químicas, quanto ao preço e tempo de troca da lubrificação.

Lubrificante mineral

O lubrificante de óleo mineral é oriundo do refino do petróleo bruto e é mais barato que os sintéticos, mas tem propriedades limitadas. Sua viscosidade varia mais com a temperatura e ele possui substâncias que geram impurezas. Por esse motivo, sofre trocas mais frequentes do que os sintéticos.

Lubrificação de componentes em sistemas de transmissão

Veja agora como é realizada a lubrificação de mancais, engrenagens, correntes e rolamentos.

Lubrificação de mancais

Na lubrificação com óleo, o nível do lubrificante deve ser sempre monitorado e complementado quando ele estiver baixo. Um mancal também pode ser lubrificado com graxa ou óleo. Na lubrificação de mancais com graxa, as tampas devem ser removidas para limpeza. Assim, é preciso limpar a engraxadeira antes de aplicar a graxa nova. Quando se for fazer a troca do óleo, é preciso drenar todo o óleo velho e lavar o conjunto com o óleo novo.

Lubrificação de engrenagens

Com relação às condições de temperatura, carga e outros fatores de operação, deve-se consultar o catálogo do fabricante para saber qual a mais apropriada em cada caso. A graxa pode ser usada tanto em sistemas de engrenagens abertos quanto fechados, contanto que eles rodem a baixas velocidades. As engrenagens podem ser lubrificadas com graxa ou óleo.

Lubrificação de correntes

Uma corrente industrial possui pontos de difícil acesso. Por essa razão, é difícil a entrada de lubrificante em todas as partes necessárias do componente. Porém, a falta de lubrificação nesses pontos causa desgastes e redução de vida útil da corrente. A lubrificação de correntes deve ser feita com ferramentas adequadas, como por exemplo, os aerossóis com bicos aplicadores para correntes. Assim, evita-se a falta de lubrificação nos pontos menos acessíveis.

Lubrificação de rolamentos

Os óleos têm as vantagens de serem mais fáceis de serem distribuídos pelos rolamentos e também de serem drenados e reabastecidos. A graxa para rolamentos tem como vantagem a melhora da vedação da peça, além de ser mais firme e estável, difícil de escorrer e vazar.

Os sistemas de lubrificação por graxa são mais simples e baratos que os sistemas a óleo. Todavia, antes é preciso saber qual dos dois mais se adequa ao seu tipo de rolamento. A lubrificação estende a vida útil dos rolamentos e ela pode ser feita com graxas ou com óleos lubrificantes.

Duas formas de lubrificação a óleo

Existe a lubrificação por salpico que é usado em sistemas fechados, quando o giro da engrenagem sobre o lubrificante faz com que ele seja salpicado sobre o conjunto de engrenagens e rolamentos. A velocidade tangencial mínima para que este método funcione deve ser de 5 m/s. Outra forma é a lubrificação por circulação forçada. Neste método, os dentes das engrenagens são lubrificados através de um sistema com bomba de óleo, que pode ser aplicado por gotejamento, aspersão, ou por névoa, quando é misturado com ar comprimido.

Métodos de lubrificação mecânica: aplicação de lubrificantes

O método da lubrificação industrial e a aplicação do lubrificante dependem de 3 fatores:

- Quantidade de lubrificante;

- Viscosidade;

- Uso de óleo ou de graxa.

- Existem seis métodos principais:

Lubrificação industrial por capilaridade

O óleo é depositado lentamente na peça lubrificada. Esse método usa a ação da capilaridade de almofadas, estopas ou pavios de material fibroso.

Sistema de lubrificação forçado

O sistema de lubrificação forçado utiliza uma bomba e funciona por meio de dois métodos: sistema por perda ou sistema de circulação. No primeiro caso, o óleo bombeado é descarregado sobre as peças num sistema aberto. No segundo, retorna a um reservatório e volta a circular pelo sistema.

Lubrificação industrial com graxa

Aqui se usa graxa como lubrificante, e não óleo. Desse modo, pode-se aplicar a graxa manualmente com um pincel ou espátula, porém, o que mais se indica é uma pistola, que opera como uma bomba manual.

Lubrificação industrial mecânica por salpico

Nesse caso, outros elementos são montados no eixo para aspergir o óleo lubrificante, como um anel, corrente, ou colar com ranhuras. Ele também pode ser usado em sistemas que não tenham engrenagens.

Lubrificação industrial mecânica por imersão

As peças a serem lubrificadas são imersas em um banho de óleo para realizar este método.

Lubrificação industrial por gravidade

O óleo excedente lubrifica outras peças, e seu nível deve ser monitorado e controlado a todo tempo, além de lubrificar o óleo também resfria a peça. Ela é feita manualmente utilizando copo com conta-gotas, almotolias ou copo com agulha e o lubrificante cai sobre o componente pela ação da gravidade.

Cuidados no armazenamento dos lubrificantes industriais

Na estocagem, não se devem armazenar objetos pesados sobre baldes ou latas de lubrificantes. O correto é armazená-los na posição vertical sempre que possível e utilizar paletes padronizados para armazenar as embalagens de grande volume. O armazenamento de lubrificantes demanda cuidados tanto no recebimento quanto na estocagem.

No recebimento, o produto recebido deve conferir com o descrito na nota fiscal, os lacres das embalagens devem estar intactos, só se pode rolar os tambores por distâncias curtas. Além disso, só se devem retirar os tambores de lubrificantes dos veículos de transporte com equipamentos adequados, como empilhadeiras e talhas; caso não haja equipamento adequado, deslize os tambores por uma rampa. A descarga de tambor de óleo deve ser feita apenas usando uma rampa, jamais o lançando, mesmo que haja um amortecedor ou proteção embaixo.

E por último, sobre os tambores de lubrificante sobre paletes, é necessário evitar que agentes prejudiciais à qualidade e à integridade do lubrificante contaminem ou deteriorem o produto, como por exemplo, água, impurezas, outros lubrificantes, outros produtos, temperaturas extremas e tempo de armazenamento muito prolongado.

Principais erros na lubrificação industrial e como evitá-los

Os principais erros surgem do uso incorreto de lubrificantes nos maquinários, pois as peças se aquecem, causando atrito entre os componentes. Para evitar que isso aconteça, é necessário um monitoramento constante. Uma alternativa é a empresa se aliar à tecnologia; o monitoramento online tem como principal objetivo saber a real condição em que o ativo e seus componentes se encontram, com dados mais certeiros. Isso torna a rotina de operações da empresa mais claras.

O excesso de lubrificação industrial pode fazer com que uma peça saia do lugar. Por isso, o profissional da manutenção deve estar atento aos limites e condições impostas pelos fabricantes. O uso do tipo errado de lubrificante também acarreta sérios problemas e pode levar à perda da garantia, já que os ativos possuem suas especificidades e dependem delas para trabalhar adequadamente. Além disso, nunca se devem misturar os tipos de lubrificantes entre si. A contaminação também pode ocasionar falhas em seus maquinários, que são difíceis de remover. A falta da limpeza frequente pode trazer prejuízos à empresa.

Os equipamentos são projetados com certos tipos de lubrificantes, pois dependem de suas propriedades físico-químicas para trabalharem bem. O uso do lubrificante errado pode inclusive levar à perda de garantia do equipamento. O pessoal responsável pela lubrificação deve saber quais lubrificantes são indicados para o tipo de equipamento em questão.

Realizar tarefas de lubrificação manual pode ser um desafio devido ao grande número de pontos de lubrificação em toda a fábrica. Além disso, a maioria desses pontos tem requisitos de lubrificação variados. Por essa razão, deve-se fazer uso de ferramentas para lubrificação que facilitem o trabalho, sobretudo das que atendam às necessidades do plano de lubrificação e reduzam os riscos de falhas.